如果评选国内最先进的大型金属矿山,普朗铜矿绝对榜上有名。自然崩落采矿工艺,自动放矿、无人驾驶、井下旋回破碎,普朗铜矿几乎囊括当今世界上采矿、选矿、尾矿等诸多先进技术和装备,是目前国内采矿工艺最先进、装备水平最高的特大型铜矿山。

普朗铜矿项目建设历程及其采矿工艺,除了颇具亮点的采矿工艺,在选矿和尾矿方面,普朗铜矿也为行业建设绿色、智能矿山树立了良好的典范。

今天小编就带大家了解一下普朗铜矿的选矿及尾矿处理技术。

一、普朗铜矿选矿技术

1、选矿工艺

普朗铜矿磨矿工艺采用SABC流程,选别流程为粗磨抛尾混合浮选工艺。

(1)SABC工艺流程

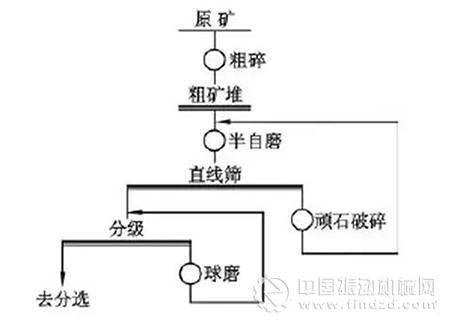

SABC 流程是把半自磨机中排出来的全部“难磨粒子”经细碎机破碎后,再返回半自磨机。自磨产品经筛分分级,筛下产物即分级后的沉砂送第二段球磨;筛上产品经过皮带运输机运至顽石仓,再经皮带给矿机给到顽石破碎机,破碎后的产品返回半自磨机。

SABC流程工艺

优点:

(1)矿石性质变化时适应性强,尤其是对坚硬矿石提高自磨机的处理能力更为有效;

(2)省去了中、细碎作业,简化了流程;

(3)生产成本低,便于管理;

(4)生产环境好,降低了常规破碎流程中大量的粉尘污染和繁重的维修强度。

(2)粗磨抛尾混合浮选工艺

粗磨抛尾混合浮选工艺即粗磨后粗扫选丢尾、粗精矿再磨、浮选柱精选产出铜钼混合精矿、铜钼混合精矿脱药后再磨、铜钼分选产出铜精矿和钼精矿

经粗磨抛尾,粗精矿再磨,两次精选,铜钼矿混合精矿中铜品位25.53%,回收率89.67%;钼品位0.55%,回收率92.49%,大部分铜、钼得到回收。

将混合浮选产出的铜钼混合精矿进行磨矿,然后进行铜钼分离浮选,对铜矿一次扫选得到铜精矿,钼矿经过五次扫选得到钼精矿。

混合浮选铜钼分离工艺流程,钼精矿品位46.87%,达到钼精矿标准,回收率7615%;铜精矿品位25.19%,回收率89.93%,整体效果最好。

(3)脱水流程

脱水流程为铜精矿采用浓缩+过滤两段脱水、钼精矿采用浓缩+过滤+干燥三段脱水,整个流程具有工艺先进合理、高效节能等诸多优点。

2、设备及自动化

在选矿关键设备方面,以高效、新型、大型化为原则,普朗铜矿采用了众多国内外成熟先进高效的选矿设备。

工作人员安装调试球磨机

10台旋流静态微泡浮选柱实验现场

在选矿自动化方面,厂房内各主要设备运转情况、工艺过程参数等数据送集中控制室,中控室根据生产状况及要求对工艺参数及工艺过程进行中控制和调节。控制系统能实时显示带参数的动态工艺流程画面、声光报警画面和工艺参数历史趋势记录曲线,操作人员可及时了解主要设备的运转情况及生产过程情况,有效实现了减员增效的自动化控制,有助于提高企业劳动生产率。

选矿厂包含粗矿堆、顽石破碎厂房、磨浮厂房、浓缩车间、铜钼分选厂房、铜精矿过滤厂房、钼精矿脱水厂房等,厂房布置充分利用山坡地形,使主矿流尽量自流、少用泵、少耗电。

顽石运输采用大倾角胶带输送机,将顽石破碎站配置在半自磨机给矿胶带机中。通过结合地形的立体化的合理、紧凑布局,有效减少了厂房和设备占地。

二、普朗铜矿的尾矿处理技术

由于普朗铜矿的所在地环境特殊,加之项目总资源量和处理规模之大,都为环保、安全地处理尾矿提出了更高的要求。

输送管线:中国恩菲为普朗铜矿设计了长达30公里的高浓度尾矿输送管线,创国内有色矿山尾矿输送距离之最。采用中线法粗尾砂筑坝工艺,不但可保证尾矿筑坝质量,还可减少尾矿输送能耗和尾矿设施投资。

尾矿库:普朗铜矿尾矿库是国家提出“新建堆存重金属尾矿库的库底应硬化并防渗”要求后首个全库区防渗项目,普朗铜矿创造性地采用库区水平防渗+下游垂直防渗方案。

废石:在选取粉尘少、噪音小的选矿碎末流程的基础上,矿山生产废石经汽车运至塌陷坑回填,增加地表覆盖层厚度,取消了废石场,实现了无废石场开采;

废水:整个项目生产工艺流程生产废水不外排,进行回用,实现废水“零”排放;

矿井进风预热:在国内有色金属矿山首次采用空气源热泵技术汲取矿井回风余热进行矿井进风预热,满足高寒地区矿井进风要求,实现环保的变废为宝,节能效果显著,具有较强的示范意义。

待普朗铜矿全部生产流程打通之后,年产铜矿1250万吨,精矿含铜5万吨,储量和产量将进入全国铜矿山前十名。作为后起之秀,这座少壮派的铜矿山必将绽放出绚丽的光环,成为工艺先进、环保达 标、成果丰硕、企地和谐的铜矿标杆。