ZWP1000型卧式振动卸料离心脱水机通过利用远共振线性振动原理,采用橡胶弹簧、整体支座、特殊密封结构和适当施加主轴承预紧力等技术措施,解决了老式卧振存在的振动参数不稳定、主轴承和弹簧易损坏、支座易开裂和箱体漏油严重等问题,提高了设备工作可靠性。

1 前 言

目前,国内选煤厂对13~0.5mm粒级末煤的脱水主要使用卧式振动卸料离心脱水机(简称卧振离心机)和立式刮刀卸料离心脱水机。与立式刮刀卸料离心脱水机相比,卧振离心机具有占用空间小、重量轻、能耗低、易磨损件少、筛篮更换方便和对煤的粉碎率低等特点。但是,国产卧振离心机在使用中普遍存在着振动参数不稳定、主轴承和弹簧易损坏、支座易开裂和箱体漏油严重等问题。鉴于上述情况,煤科总院唐山分院承担了“提高卧式振动离心脱水机工作可靠性的研究”课题,并列入国家“九五”攻关项目。新研制的ZWP1000型卧振离心机于1998年9月安装在开滦矿务局赵各庄矿选煤厂生产系统,至今已正常运转半年多,未发生故障,脱水效果良好,各项技术性能指标均达到了攻关目标的要求。课题于1999年2月通过国家煤炭工业局现场技术鉴定,鉴定认为:整机技术性能达到了国内领先水平,可以定型,批量生产,推广应用。

2 工作原理

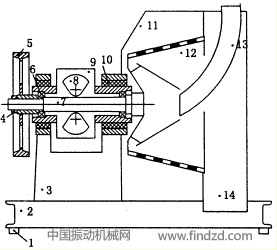

ZWP1000型卧振离心机(图1)工作时筛篮既绕轴线旋转又沿轴向振动,湿煤经过给料管进入筛篮的底部形成一个煤层,煤层在离心力和振动力共同作用下,贴着筛面均匀地向筛篮大端移动,在移动过程中,煤中的水透过煤层和筛缝甩到机壳内,流向排液口排出,脱水后的煤从筛篮大端甩出,落入排料口向下排出。

图1 ZWP1000型卧振离心机工作原理图

1—隔振橡胶弹簧;2—机架;3—支座;4—盘形弹簧;5—皮带轮;6—主轴承;7—主轴;8—激振器;9—箱体;10—连接弹簧;11—机壳;12—筛篮;13—给料管;14—排料口

3 技术特征

ZWP1000型卧振离心机的主要工艺指标及地脚、外部连接尺寸与老式卧振离心机(WZL1000型)相同。其技术特征见表1。

表1技术特征

项 目 数 值

入料粒度(mm) 0.5~13

入料水分(%) <30

处理能力(t/h) 100

产品外在水分(%) 5~9

筛篮大端直径(mm) 1000

筛篮半锥角(°) 13

筛网缝隙(mm) 0.5

筛篮转速r/min 380

振动频率(Hz) 23~28

单振幅(mm) 2~3

主电动机功率(kW) 22

振动电动机功率(kW) 5.5

外形尺寸(mm) 2150×1875×1765

机器重量(kg) 2680

4 振动系统研究

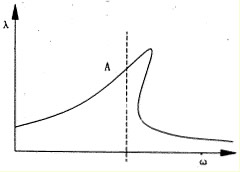

老式WZL1000型卧振离心机采用的是惯性激振的非线性振动系统。该振动系统特性曲线见图2,A点是其工作点,离心机在近共振区工作,其振幅受动力学参数的影响很大。当离心机入料方式和入料量发生变化时,都会引起离心机振幅的改变,这就需要有经验的技术人员随时调整振幅。振幅的调整是比较麻烦的,给生产带来很大的不便。

图2 WZL1000振动系统特性曲线

ZWP1000型卧振离心机则采用了惯性激振的线性振动系统。该振动系统特性曲线见图3,图3中A点是其工作点,离心机远离共振区工作,其振幅受动力学参数的影响很小。即使离心机入料方式和入料量发生较大变化也不会引起离心机振幅的明显变化。该机振幅稳定,不需调整,从而解决了老式卧振离心机振动参数不稳定,调整频繁而且困难的问题。

图3 ZWP1000振动系统特性曲线

5 关键部件的研究设计

5.1 连接弹簧设计

卧振离心机振动系统系双质量振动系统(图4、图5)。它的关键部件是第一质量m1(机壳、支座和机架等)和第二质量m2(筛篮、主轴和激振器等)之间的连接弹簧。通过分析发现,该弹簧同时受到三个方向的负荷,其一是振动系统弹性力;其二是第二质量m2的重力和皮带拉力等组成的径向合力;其三是振动电机皮带拉力产生的旋转力矩。老式WZL1000型卧振离心机采用金属板弹簧作为连接弹簧,这种弹簧只在离心机轴线方向有较好的弹性,其他方向弹性很差,当机体由于物料不平衡产生横向晃动时金属板弹簧很容易损坏。为此,我们依据橡胶弹簧能同时承受多个方向负荷的特点,设计了橡胶弹簧作为ZWP1000型卧振离心机的连接弹簧,从而解决了WZL1000型卧振离心机连接弹簧易损坏的问题。

5.2 主轴承计算

卧振离心机采用一对推力向心球面滚子轴承(图1),用以支承主轴旋转和承受主轴上各零件产生的轴向惯性力。由于轴向惯性力的方向是变化的,所以在主轴末端用圆螺母和盘形弹簧将主轴承内外圈预先压紧,并使预紧力大于轴向惯性力,以防止离心机工作时主轴承内圈和外圈分开发生撞击而损坏。但是,预紧力不能太大,否则将会降低主轴承的使用寿命。经过分析计算发现,WZL1000型卧振离心机主轴承易损坏的主要原因是所加的预紧力不合理,轴承承载能力明显不足。因此,ZWP1000型卧振离心机采取了适当施加主轴承预紧力和选用高质量轴承两项措施,显著提高了主轴承使用寿命。

5.3 支座和密封结构设计

为了解决WZL1000型卧振离心机支座易开裂的问题,ZWP1000型卧振离心机把支座设计成整体结构,并且把原来两支座之间的振动电机移到外面。这样,既增加了支座强度,避免了支座开裂现象,又使得振动电机的调整方便易行,杜绝了由于振动电机调整不当而被烧毁的现象。

WZL1000型卧振离心机箱体漏油严重,主要是因为其密封点多、密封措施不得当以及密封件不合格等原因造成的。为了解决这一问题,ZWP1000型卧振离心机采取了以下几项措施:①用橡胶弹簧取代WZL1000型卧振离心机金属板弹簧,减少密封点;②动密封处采用特殊的密封结构,加强密封措施;③选用高质量的密封元件。

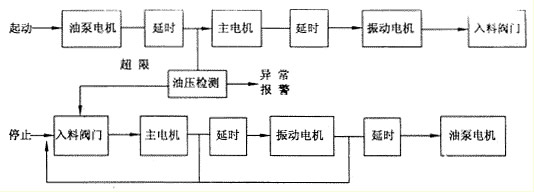

6 电控系统研究

研究发现,卧振离心机的一些故障是由于离心机不按顺序起停车以及缺少电器保护措施造成的。为此,研究了一套卧振离心机电器控制系统(图6)。该系统能实现以下功能:①按顺序自动启车;②按顺序自动停车;③如果其中1台电机因故停止,其它电机也停止并且关闭入料阀门;④当油压不在0.05~0.5MPa正常范围内时报警,即油压低于0.03MPa或高于0.55MPa时,则离心机按顺序自动停车并关闭入料阀门;⑤当任何一个电机过电流时,离心机按顺序自动停车并关闭入料阀门。

图6 电控系统示意框图

7 工业性试验

7.1 试验条件

开滦矿务局赵各庄矿选煤厂设计年处理能力为210万t,工艺上采用重介排矸、跳汰、浮选联合流程,跳汰精煤入双层分级筛,0.5~13mm末精煤入卧振离心机脱水。该厂末精煤脱水工艺流程见图7。

图7 赵各庄矿选煤厂末精煤脱水工艺流程图

赵各庄矿选煤厂装备5台WZL1000型卧振离心机用于末精煤脱水,但该设备故障率高,经常影响选煤生产。该厂1998年9月拆除了2号位离心机,安装了1台ZWP1000型卧振离心机,使用情况良好,至今未发生故障,用户非常满意。

7.2 机械性能检测

“国家选煤机械质量监督检验中心”对ZWP1000型卧振离心机机械性能进行了全面检测。结果是该机各项技术性能指标均达到了设计要求,其中机器噪声和轴承温升两项指标比WZL1000型卧振离心机显著降低:

噪声:ZWP1000型卧振离心机的噪声为84.5dB(A),降低了约15dB(A)。

轴承温升:ZWP1000型卧振离心机轴承温升为28℃,降低了约12℃。

7.3 工艺效果检查

在生产过程中,曾经6次对ZWP1000型卧振离心机工艺效果进行全面采样分析(表2)。表3、表4分别为第6次试样的筛分及小筛分试验结果。

表2 离心机工业性试验结果(%)

表3 离心机入料和产品筛分结果

粒 级(mm) 入 料 产 品

γ Ad γ Ad

13~6 18.63 10.41 15.71 10.16

6~3 20.59 9.96 22.86 9.47

3~0.5 51.96 10.52 54.29 10.04

<0.5 8.82 12.55 7.14 11.77

合计 100 10.56 100 10.05

表4 离心机离心液小筛分结果

粒级(mm) γ Ad

0.500~0.250 16.40 11.34

0.250~0.125 9.00 12.13

0.125~0.075 18.80 13.02

0.075~0.045 9.20 12.62

<0.045 46.60 19.38

合计 100 15.59

8 结 论

ZWP1000型卧振离心机是在WZL1000型卧振离心机基础上研制的远共振线性振动离心机,其主要工艺指标及地脚、外部连接尺寸与WZL1000型卧振相同,运转可靠性较之显著提高,无故障运转时间在2000h以上。该机解决了现有国产卧振振动参数不稳定、主轴承和弹簧易损坏、支座易开裂和箱体漏油严重、可靠性不高等问题,是WZL1000型卧振的理想替代产品。

该机用于赵各庄矿选煤厂-13mm末精煤脱水,处理能力达到80t/h以上,产品水分为6.1%~7.5%,平均离心机液浓度为4.39%,平均脱水效率71.63%,工艺指标优良。

该机振动系统和结构设计合理,运转平稳可靠,噪声低,这对减少选煤厂设备维修量和降低选煤厂噪声有着重要意义。