“‘2+2’模式湿法选煤系统水回用工艺技术和装备”是唐山国华科技国际工程有限公司、北京国华科技集团有限公司承担的国家科技部科技型中小企业创新基金重点项目(10C26211303690),2013年11月通过国家科技部的验收,验收专家组一致认为“总体目标完成合同规定的118%,经济指标完成合同规定的285%,‘2+2’模式的工艺流程属首创,构成了新的选煤厂煤泥回收工艺的主体框架” ,获2018年度河北省科学技术二等奖(2018JB2012)。

一、项目介绍

项目旨在解决我国湿法选煤厂长期存在的以浮选精煤为主的精煤泥灰分、水分高导致商品精煤灰分、水分偏高;洗水浓度居高不下,大量煤泥水外排造成煤炭、水资源严重浪费和对环境的严重破坏的两大难题。

项目研发成功的煤泥两级浮选精煤泥两段脱水(200610102141.X)、尾煤泥水两段浓缩两段回收新工艺,研发成功基于喷射原理和微泡析出机理实现煤浆充气、气泡矿化的喷射浮选机,基于“网捕、渗滤”加速煤泥沉降的高效煤泥水浓缩机以及新型沉降过滤式离心脱水机等煤泥分选及煤泥水处理设备。

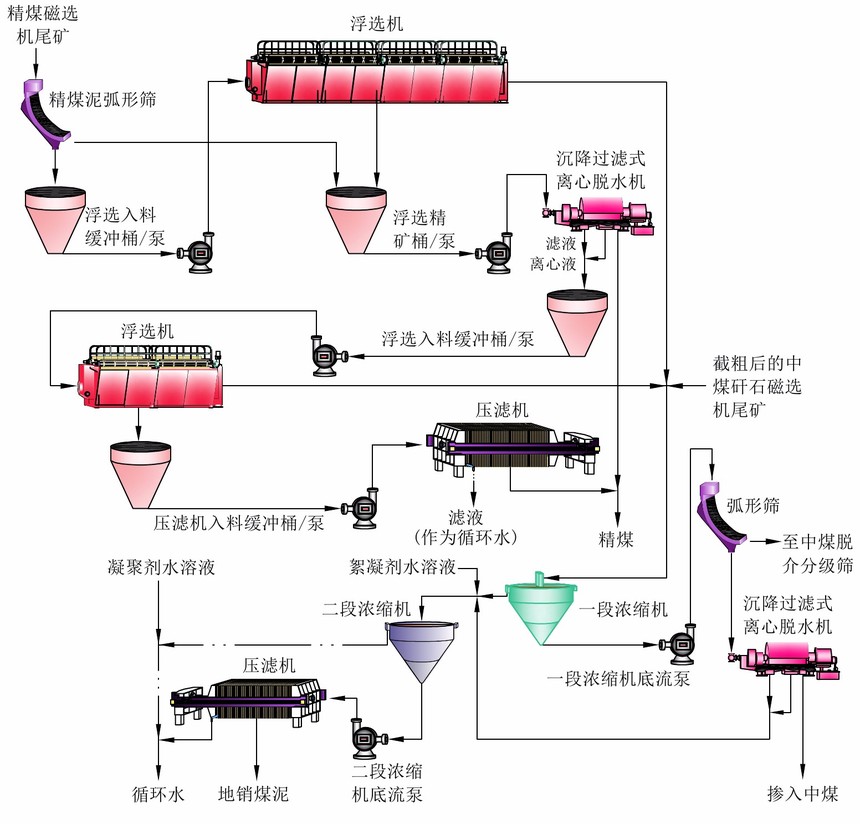

“2+2”模式湿法选煤系统水回用工艺技术由粗精煤泥回收、煤泥一级浮选、一段回收、二级浮选、二段回收,尾煤泥水一段浓缩一段回收、二段浓缩二段回收等共9道工序组成,原则工艺流程见图1。

图1 煤泥两级浮选精煤泥两段脱水、尾煤泥水两段浓缩两段回收水回用原则工艺流程图

二、案例

贵州土城矿选煤厂等5座大中型炼焦煤选煤厂实施“2+2”模式选煤系统水回用工艺技术后,在浮选精煤产率无明显差异条件下浮选精煤灰分较单级浮选单段脱水分别下降6.94、0.09、1.58、3.29和0.56个百分点,平均降低2.49个百分点;浮选精煤水分分别下降6.49、4.36、7.87、11.24和10.59个百分点,平均降低8.11个百分点,按商品精煤中浮选精煤占量30%测算,平均约可降低商品精煤灰分0.7个百分点、水分2个百分点。

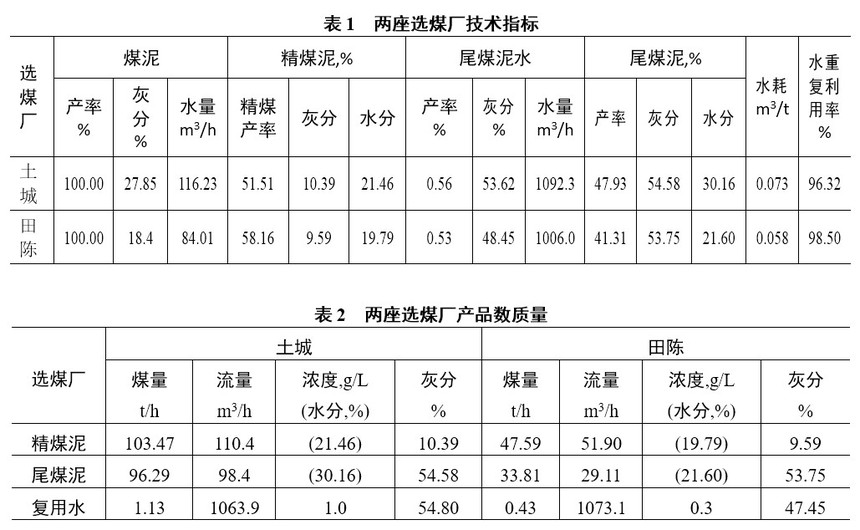

以贵州土城矿、山东田陈矿选煤厂为例,实施“2+2”模式选煤系统水回用工艺技术指标列于表1,产品数质量列于表2。

两座选煤厂精煤泥、尾煤泥灰分、水分均满足质量要求,吨煤水耗分别为0.073m3/t、0.058 m3/t,仅为GB/T 18916《取水定额—选煤》国家标准吨煤水耗0.135 m3/t(设计处理能力5.0-1.2Mt炼焦煤选煤厂)的54%和43%;水重复利用率分别为96.32%和98.50%,较国家强制性标准GB20426中规定水重复利用率>90%提升6.32和8.50个百分点。

实施煤泥水两段浓缩两段回收后,两座选煤厂固体回收率分别达到99.44%和99.47%,确认已达到煤泥全部厂内回收,循环水浓度1.0、0.3g/L,确认尾煤泥水实现深度澄清,工业用水零排放。

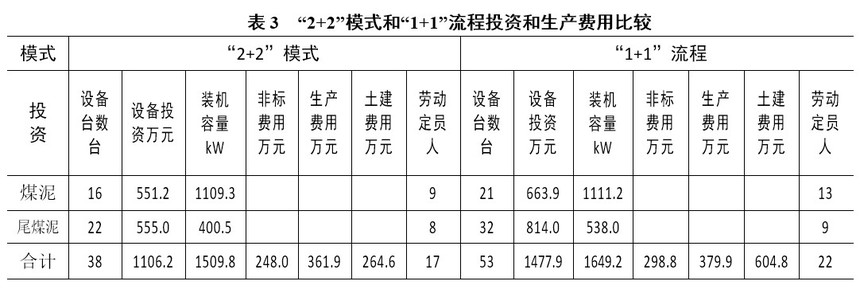

以内蒙古友谊选煤厂为例,“2+2”模式和“1+1”流程(煤泥单级浮选精煤泥单段脱水、尾煤泥水单段浓缩单段回收)投资和生产费用比较列于表3。

表3中“2+2”模式投资和生产费用按友谊选煤厂实际数据列出,“1+1”流程按GB50359《煤炭洗选工程设计规范》年处理3.0Mt炼焦煤选煤厂确定。

由于“2+2”模式湿法选煤厂系统水回用工艺技术和装备在技术、经济上具有明显优势,在新建、技改湿法选煤厂得到了快速的推广应用。