转炉LT干法除尘工艺应用存在问题及解决方法

转炉烟气具有高温、有毒、烟气量大、含尘量高等特点,转炉吨钢产尘量为15千克~20千克。因此,转炉烟气在排放之前必须经过净化除尘,使其含尘量降到排放标准以下。近年来,我国对于烟气排放标准越来越严格,目前国家对炼钢烟气排放的含尘量要求已降到不大于50毫克/立方米,以后还可能有更严格的要求。转炉干法除尘与煤气回收技术,以其除尘效率高、占地面积小、运行成本低等优势被越来越多的钢厂采用。

与湿法除尘系统相比,转炉干法除尘系统在工艺、能耗上都更具优势,更符合我国冶金工业可持续发展的要求,但也相对复杂,对转炉操作、系统控制的要求更高。转炉干法除尘系统在钢铁企业实际运行中存在系统泄爆、静电除尘器极线断裂、蒸发冷却器积灰、输灰系统故障等问题,只有避免LT干法除尘系统在运行中出现的安全及工艺问题,才能保证转炉LT干法除尘系统的除尘效率及煤气的安全回收,提高转炉LT干法除尘系统的安全性、可靠性、经济性。

干法除尘具有广阔应用前景

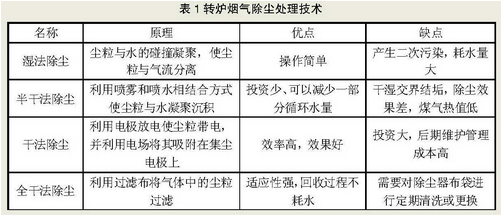

如何提高自身烟气除尘处理的效果以达到国家的排放标准,这是我国钢铁行业亟待解决的问题。因此,转炉烟气除尘处理工艺的研究具有十分重要的意义。目前,转炉烟气除尘处理技术主要有4种。(如表1)

炼钢转炉烟气除尘目前常见的处理工艺为湿法和干法两大类。最具代表性的是OG湿法除尘工艺和LT干法除尘工艺。国内外转炉除尘工艺,应用较为普遍的是原始的OG法,其最具代表性的是“双文一塔”工艺流程,也是国内外大部分转炉采用的除尘方法。OG系统安全可靠、操作简单,但在运行过程中存在阻力大、耗能大、净化效果不理想等问题,污水和尘泥处理增加经济负担且会造成二次污染。近年来发展起来的LT干法除尘工艺,优点是无污水处理系统、水耗低、电耗低、风机运行稳定、粉尘排放浓度低等。

干法除尘烟气净化回收处理过程,是从转炉炉口开始的。在主引风机的抽引下,转炉高温烟气(温度可达1600℃)由烟罩收集,到达汽化冷却烟道,在汽化冷却烟道内烟气与循环水进行热交换,进而使烟气温度降至800℃~1000℃,之后烟气进入蒸发冷却器。在蒸发冷却器内,高压水及水蒸气经过喷嘴喷射进蒸发冷却器内与烟气混合,一方面从烟气中吸收大量的热,使烟气降温,另一方面40%~50%左右的粗粉尘颗粒与水蒸气发生凝聚沉降去除,形成的粗粉尘通过链式输送机运送到粗灰斗。蒸发冷却器出口处烟气温度降至200℃~230℃,烟气进入静电除尘器,在电除尘器内有4个高压电场,在电场力的作用下驱使带电尘粒沉降在收尘极板的表面上收集细灰尘,烟气经过静电除尘器之后,含尘量约为10毫克/立方米。极板上细灰尘由电除尘器内的振打输灰装置,将灰尘从电极极板和极线上敲打下来,由输灰设备将灰尘送入细灰仓。经静电除尘器净化的煤气,在除尘风机的抽引加压后,当煤气满足回收条件时,煤气经过煤气冷却器再次冷却,温度降至70℃左右,回收进入煤气柜,作为二次能源利用;当烟气不满足回收条件时候,由放散烟囱点火燃烧,排入大气。

转炉干法除尘工艺通过对除尘系统的改造,减少了系统用水量,降低系统阻力,达到烟气含尘量排放标准,且大大减少改造成本,缩短改造时间。该工艺在未来很长一段时间内都会具有广阔的应用前景。但其对转炉系统的控制和操作要求比较高,在钢铁企业的长期运行过程中出现了各种问题,主要集中在安全和工艺方面。

首页安全方面存在的问题及解决措施

爆炸问题。转炉烟气是多种气体的混合气体。其中含有大量CO、N2、CO2还有少量的O2、H2。当CO、O2和H2的浓度达到爆炸极限时,遇到电火花或其他明火就会发生爆炸。CO是煤气回收的主要气体,降低CO浓度将失去煤气回收的意义,为了避免爆炸,要尽量降低O2和H2的含量。可采取的措施有:避免干法除尘系统的负压段产生泄露,防止空气进入干法除尘系统中;在系统中充入惰性气体,避免CO、O2和H2的浓度达到爆炸极限;控制煤气回收进出口风机压力,保证煤气不倒流;减少设备因摩擦产生明火,设备远离火源、易燃可燃物。

气体中毒和窒息问题。转炉煤气中的CO浓度较高,且为无色、无嗅的有毒气体。当人吸入CO后,CO会与血液中血红蛋白迅速结合,使血液缺氧,对心脏和大脑造成巨大伤害,严重时会引起窒息而导致死亡。在现场安装固定式及配备便携式CO报警监测仪器,可以有效减少煤气中毒事故的发生。在进入干法除尘系统设备前,要将转炉倒放,系统设备通风降温,关闭设备中所有氮气阀门,电除尘器要停电、放电、验电,进入设备内部时,要带空气呼吸机和携带仪器检测CO、O2。

触电问题。转炉干法除尘系统中会使用60千伏~70千伏的高压电,在进入电场作业前,要确认炉座及电场,远程控制停电,配电室拉闸停电,挂“禁止合闸”牌子,电场的高压电引入出放电,接地线、验电合格;作业完成后清点人数,关闭人孔门后摘牌送电;电场放电期间,禁止携带对讲机、手机;一个电场检修全部电场都要停电,以此确保工作人员在作业期间避免触电发生危险。

机械伤害问题。在机械检修或检修完成试车时,在转炉干法除尘系统设备中易在刮板输灰机、电场内的扇形刮灰机等运动的部位发生机械伤害。这要求检修人员熟悉工艺流程及设备结构,有一定检修技能和合适的检修工具;在设备检修前联系好设备远程操作人员,现场确认好设备处于初始状态;试车时与操作人员联系确认,确保处于安全位置。

工艺方面存在的问题及解决措施

系统泄爆。泄爆是转炉LT干法除尘系统最常见的问题之一,并且对生产影响最大。静电除尘器的泄爆对整个除尘系统影响极大,将会对除尘器造成不同程度的损坏,降低转炉作业率。泄爆问题发生的根本原因是静电除尘器内烟气中的CO(或H2)与O2混合后浓度到达爆炸极限后,在电场中高压闪络的电弧火花作用下引起爆炸。在除尘系统中这种爆炸是不可能完全避免的,静电除尘器泄爆时有发生。目前,可通过采取优化转炉吹氧流量、分批多次加料、控制第一炉吹炼、规范冶炼操作、氮气吹扫等手段,来降低泄爆发生的可能性。

静电除尘器极线断裂。静电除尘器内的烟气粉尘成分为Fe2O3、CaO、K2O、Na2O、SiO2、MgO等,与烟气中水分接触以后具有一定的腐蚀性,当烟气温度处于150℃左右时,容易造成静电除尘器内极线、极板的变形和腐蚀断裂。在除尘系统运行中,由于进入静电除尘器内的烟气成分复杂,泄爆时有发生,导致静电除尘器一、二电场中出现极线断线等事故,当静电除尘器内一、二电场极线断裂后将导致静电除尘器内有效面积减少,大大降低了静电除尘器的除尘效率,有时甚至会停炉检修更换极线。目前,多数静电除尘器都将增加一、二电场的极线厚度,减少了极线断裂的发生,从而延长了极线的使用寿命。此外,还增强了振打清灰装置的清灰效果,减少极线粘灰的情况。

蒸发冷却器喷嘴堵塞与内壁积灰。蒸发冷却器是干法除尘系统中采用的对转炉炼钢烟气粉尘进行一级除尘(粗除尘)的设备。可以通过控制喷枪的水流量和蒸汽量来实现粗除尘、烟气降温和粉尘比电阻调节。蒸发冷却器常见问题有喷嘴堵塞与内壁积灰。

喷淋水多为煤气冷却器回水,内部含有一定量的杂质,随着使用时间的增加,水中的杂质易在喷嘴内部积累,积累到一定的程度会出现雾化喷嘴的堵塞现象,导致蒸发器冷却内部的喷淋效果不佳,喷淋效果对整个除尘系统和除尘效率都具有关键作用。如雾化喷嘴喷淋的水流量过大,则烟气含水量高,容易造成蒸发冷却器内壁积灰,减小烟气的流通面积,增加了烟气流动阻力,降低了除尘系统的除尘效率。通过合理布置喷枪,保证雾化介质(氮气或蒸汽)的压力,并且经常检查和清理喷枪,能够有效避免喷嘴堵塞与蒸发冷却器积灰的现象。

输灰系统故障。输灰系统主要包括刮板输灰机、刮灰机、卸灰阀和斗式提升机等。若蒸发冷却器喷淋冷却效果不好,易使蒸发冷却器底部的粗灰过湿,出现粉尘结块卸灰困难、输灰装置过载、输灰通道堵死、链条断链等情况,将增大输灰系统的负荷。若要保障输灰系统正常远行,则需要控制好喷枪的水流量和蒸汽量从而达到良好的喷淋冷却效果,保证蒸发冷却器除去粗粉尘为干灰状态。此外,粗除尘粉尘温度在300℃~400℃,属于高温粉尘,输灰设备除需要采用耐高温的材料外,还需要定期调节检查刮板输灰机链条的松紧度。

- 河钢集团国内首套大规格静电除尘器应用效果良好,为冶金行业干法除尘工...(2021-08-18)

- 广西柳州钢铁集团召开转炉一次烟气HLG干法系统技术改造项目研讨会...(2016-10-28)

- 河钢唐钢承担“65吨转炉干法除尘系统关键技术开发与示范” 等两项目通过...(2016-07-13)

- 未来20年全球基建市场需求仍超50万亿美元 (2016-07-08)

- 矿山环境修复任重道远 前景光明(2016-06-15)

- 转炉烟气余热回收综合利用纯干法除尘新工艺(2016-06-14)

- 首批国家级“双高新”技术企业佰利天发布干法除尘装置等一批新高炉设备 ...(2016-05-31)