选矿厂破碎工艺系统改造系列之一

某铜矿选矿厂,是国家“七五”、“八五”期间的重点建设项目,设计规模为日处理矿石6万t,分两期建设,第一系列3万t/d系统于1990年底投产,二系列3万t/d系统于1994年底投产。

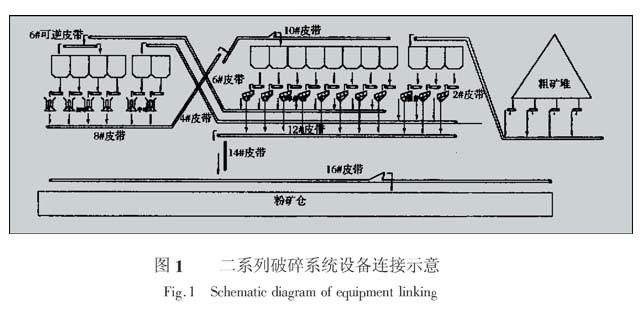

该厂1995年9月对二系列3万t/d破碎系统性能进行考核,共处理能力仅为设计处理能力的73.6%。为了提高生产能力,1999年至2000年进行技术改造,尤其是2000年底昆鼎重机圆锥的投产,二系列破碎系统处理能力达到了3万t/d。二系列破碎系统设备联接见图1。

1 二系列破碎系统能力低的原因

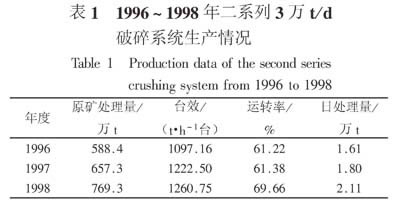

二系列3万t/d破碎系统设计台效为1471t/h·台,系统运转率85%,日处理能力3万t。1996~-1998年的生产情况与设计指示有一定差距,实际生产情况见表1。

从表1可以看出,虽然二系列破碎系统处理能力逐年提高,但是系统运转率和系统台效均未达到设计要求。

1.1系统运转率低的原因

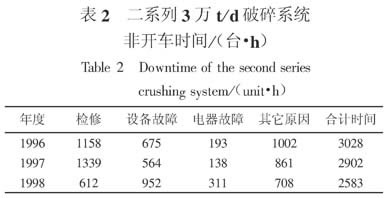

系统生产能力低的一个主要原因是停车比较频繁,作业率比较低,1996~-1998年非生产时间如表2所示。从表2统计数据看,1996和1997年主要是检修和其它原因影响二系列3万t/d破碎系统运行。1998年以设备故障为主。故障主要出在圆锥破碎机、皮带运输机、振动筛和粗矿堆振动放矿机等关键设备上。

由于圆锥破碎机在设计、材质、加工方面存在一些问题,主轴与水平轴断轴、人小铜套烧黑和碎裂频繁。1995—1998年断轴12根,1998和1999年更换19付人小铜套。此外还有润滑油进水、进尘,主机架变形使备件准备和检修拆装困难等问题。

皮带运输机原设计人部分选用NN—200(6+3)尼龙6型,皮带强度偏小,常发生皮带拉断现象,同时皮带接头的搭接方式和胶接工艺存在问题,造成皮带接头质量小稳定,易脱层、拉裂。1998和1999年皮带更换、胶接达20次。

皮带驱动减速机功率偏小,运行过程中经常出现断齿、断轴现象,1998和1999年减速机检修达23次。

卸料小车和可逆皮带移动小车行走驱动系统结构不合理,1998—1999年6#可逆皮带故障45次,10#皮带卸料小车故障57次,16#皮带卸料小车故障21次。

皮带制动装置制动效果差。当运行过程中皮带需紧急停车时,常出现皮带倒退现象,造成人量的矿石从皮带上滑下,将尾部埋住。

重锤式拉紧装置,具拉紧力是恒定的,皮带打滑时不能增加拉紧力,人人缩短皮带使用寿命,加速驱动滚筒衬胶磨损。

14#皮带机坡度人,且尾部离受矿点距离短,运行时,皮带上的矿石易从受料点处滑到尾轮,造成皮带跑偏,尾轮被埋死。

皮带受料点落差人,矿石对皮带汁击人,皮带托辊常从支架上弹出,使皮带被托辊支架划破。

振动筛筛网使用寿命短,钢丝筛网使用寿命只有7—10天,普通橡胶筛网易变形脱落,且筛分效率低。激振器易漏油、甩油,轴承易烧坏,振动筛运行可靠性差。单筛驱动电机安装在固定底座上,不能自动调节传动带的松紧,易造成传动带冈松弛而脱落或因传动带过紧而损坏电机。

粗矿堆振动放矿机处理能力小,放矿机台数多且易堵斗,造成给矿小畅,不能满足系统能力要求。设计强度不足,斗体及四个支撑挂耳易开裂、折断,电机与斗体采用刚性联接,没有减振措施,电机常烧坏。斗体衬板、漏斗衬板使用寿命短,且更换、维修时需推空上部储矿。

1.2系统台效低的原因

系统台效低于设计要求,主要表现为圆锥破碎机能力不足以及重筛和单筛筛下产率低。

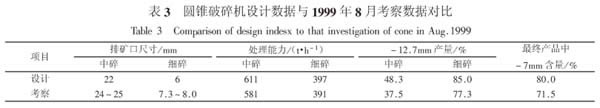

圆锥破碎机能力不足。表3给出了圆锥破碎机设计数据与1999年8月考察数据。从表3可以看出,圆锥的处理能力、排矿粒度均小符合设计要求。当十碎排矿口小于22mm时,无法通过设计要求的矿量,细碎排矿口小于6mm时,容易损坏主轴、铜套、衬板等部件。因此在实际生产中,中、细碎排矿口分别调整为24—26mm和8—9mm,以增人中碎通过能力,平衡中、细碎负荷。这样就导致中细碎排矿粒度偏粗,细碎负荷和闭路循环负荷增人,系统台效低。

重筛和单筛筛下产率低。1999年8月19日对二系列3万t/d破碎系统考察,重筛筛下产率仅为12.10%。达小到17%的设计要求,因而增人了后一工序设备的复合。单筛筛孔尺寸为13mm,人于设计的11mm。在此条件下,单筛筛下产率为42.6%,仍未达到设计要求的43.5%,闭路循环负荷为134.86%,大于设计的130%。

- 伊朗最大铁矿石选矿厂项目启动(2020-07-03)

- 大吉山钨业选矿厂党旗飘扬在防疫、复产最前沿(2020-03-09)

- 筑牢疫情防线,矿业南芬选矿厂是这样做的!(2020-02-12)

- “高效能、超短流程建筑骨料生产工艺关键技术创新研究及产业化应用”项...(2019-11-12)

- 中国北方稀土(集团)高科技股份公司振动筛等设备招标公告...(2018-10-30)

- 合肥天鹅湖沙滩利用振动筛筛选对沙滩进行补沙7500吨(2018-10-30)

- 振动筛筛网寿命短,筛分效率低,可能是张紧度不足惹的祸!...(2018-10-24)