WCSD系列谐波减速器

产品参数

WCSD系列的特点

1.超扁平结构

2.轻量紧凑

3.高静力矩容量

4.输入输出同轴

5.优良的定位精度和旋转精度

产品详情

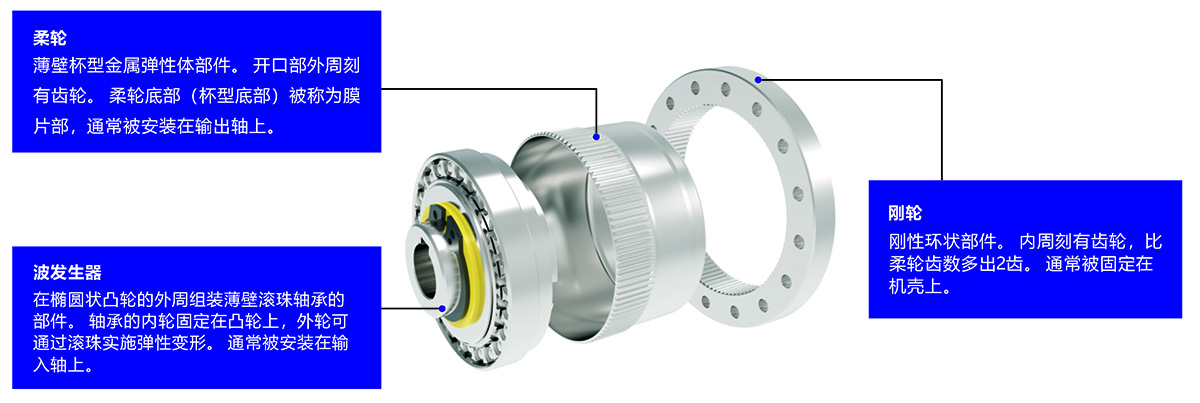

一、谐波齿轮传动装置的构成

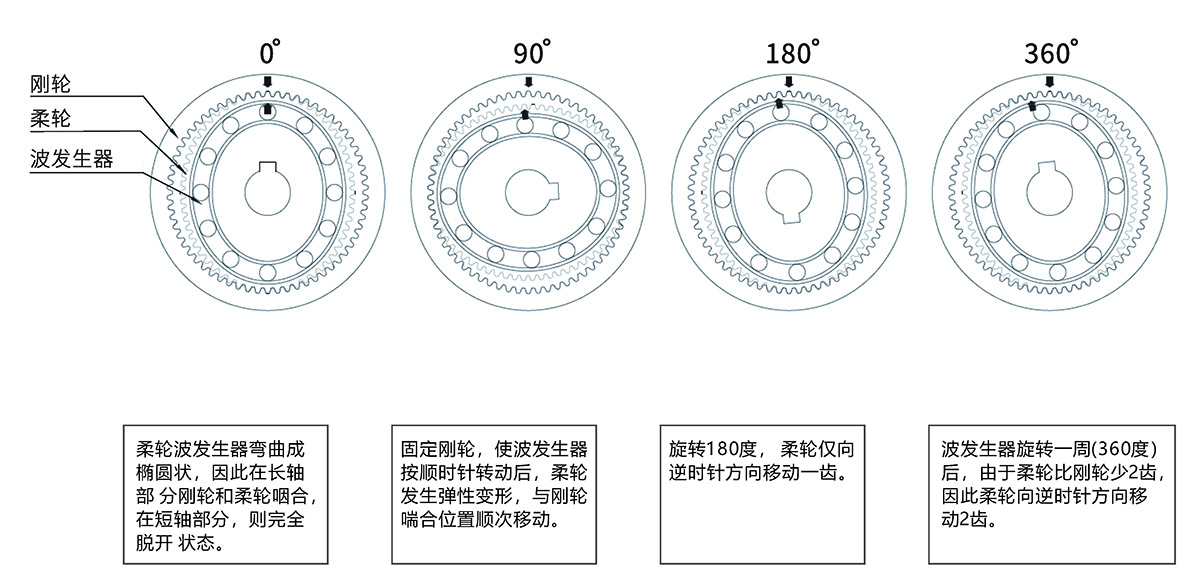

二、谐波齿轮传动减速原理

谐波齿轮传动减速原理是利用柔轮、 刚轮和波发生器的相对运动,主要是柔轮的可控弹性变形来实现运动和动力传递的。波发生器内的椭圆形凸轮在柔轮内旋转使柔轮产生变形。在波发生器的椭圆形凸轮长轴两端处的柔轮轮齿和刚轮轮齿进入啮合时,短轴两端处的柔轮轮齿与刚轮轮齿脱开。对于波发生器长轴和短轴之间的齿,沿柔轮和刚轮周长的不同区段内处于逐渐进入啮合的半啮合状态,称为啮入。 处于逐渐退出啮合半啮合状态,称为啮出。 当波发生器的连续转动时,柔轮不断产生形变,使两轮轮齿在啮入、啮合、啮出和脱开四种运动不断改变各自原来的工作状态, 产生错齿运动,实现了主动波发生器到柔轮的运动传递。

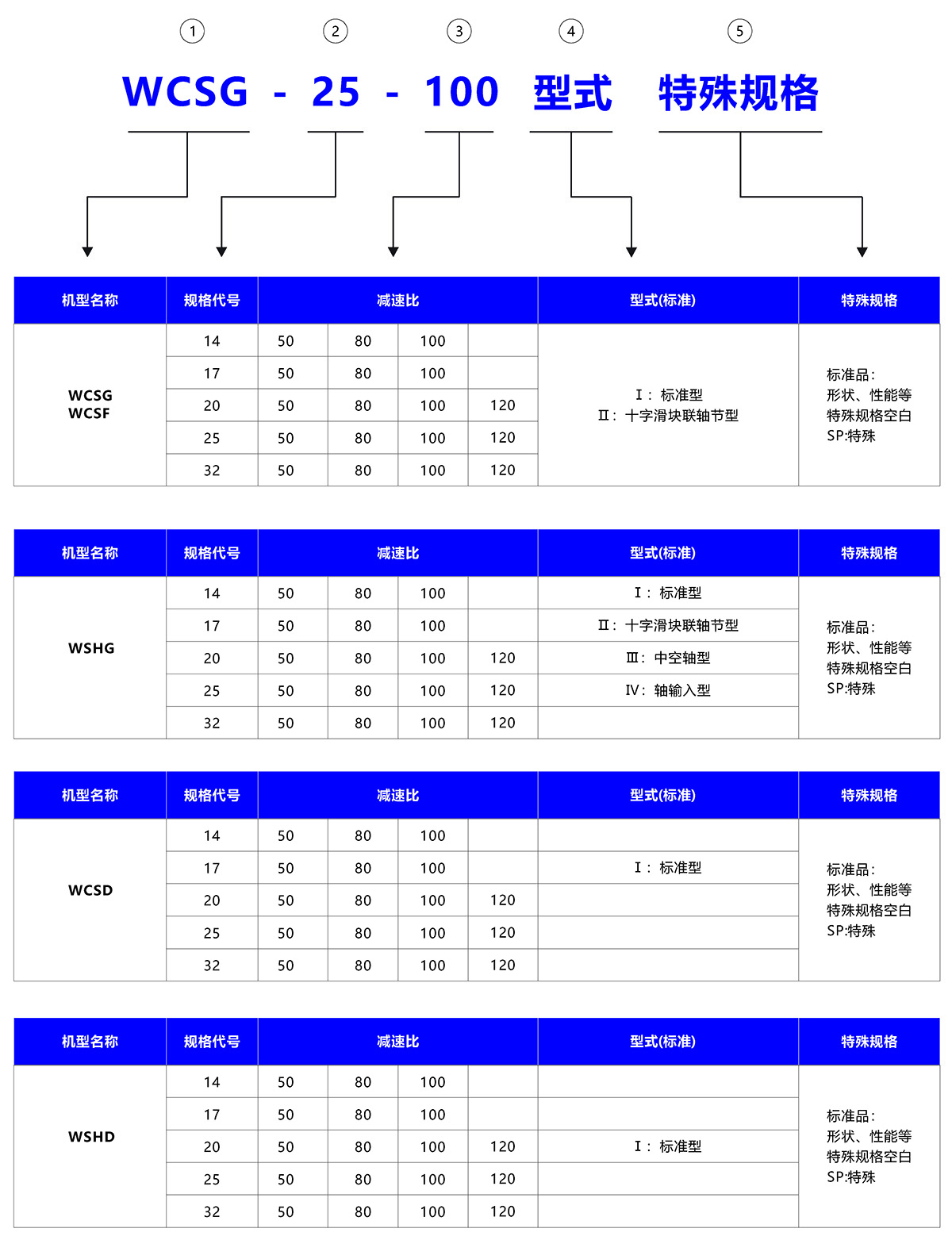

三、产品命名规则

四、谐波传动特点

1.结构简单,体积小,重量轻

在传动比和承载条件相当的情况下,谐波齿轮传动可比一般齿轮减速器的体积和重量减小1/3到1/2左右。

2.传动比范围大

单级谐波减速器传动比可达50—160(若采用行星式波发生器,传动比可扩大至150-4000)。复式传动的传动比可以更高。

3.同时参与啮合的齿对数多

双波谐波减速器同时啮合的齿数可达30%,甚至更多。而在普通齿轮传动中,同时啮合的齿数只有2—7%,对于直齿圆柱渐开线齿轮同时啮合的齿数只有1—2对。正是由于同时啮合齿数多这一独特的优点,使谐波传动的精度高,齿的承载能力大,进而实现大速比、小体积。

4.传动精度高

在相同的制造精度下,谐波齿轮的传动精度比一般齿轮的传动精度至少可高一级。

5.运动平稳,无冲击,噪声小

齿的啮入、啮出是随着柔轮的变形,逐渐进入和逐渐退出刚轮齿间的,啮合过程中齿面接触,滑移速度小,无突然变化

6.齿侧间隙可以调整。

谐波齿轮传动在啮合中,柔轮和刚轮齿之间的间隙主要取决于波发生器的外形,及两齿轮的齿形,因此可以调整齿隙使传动的回差很小,某些情况甚至可以达到零侧间隙。

7.传动效率高。

与相同速比的其它传动相比,谐波传动由于运动部件数量少,而且啮合齿面的速度很低,因此效率很高,随速比的不同(u=60-250),效率约在65—90%左右(谐波复波传动效率较低),齿面的磨损很小。

8.同轴性好。

谐波齿轮减速器的高速轴、低速轴位于同一轴线上。

9.方便的实现差速传动。

由于谐波齿轮传动的三个基本构件中,可以任意两个主动,第三个从动,那么如果让波发生器、刚轮主动,柔轮从动,就可以构成一个差动传动机构,从而方便的实现快慢速工作状况。这一点对许多机床的走刀机构很有实用价值,经适当设计,可以大大改变机床走刀部分的结构性能。

五、行业应用

主要用于各类轻型工业机器人、机械臂、印刷、造纸机械、医疗机械、测量、分析、试验机器、大型望远镜、精密包装机械、半导体制造装置、FPD制造装置、通信装置、航空航天机器、数控机床、雷达多种卫星地面站等对体积有要求的精密传动系统。