低阶煤(如褐煤等)约占全球煤炭储量的50%,而且约一半的低阶煤都属于经济可采储量。低阶煤主要分布在美国和俄罗斯,亚洲也有丰富的储量。中国已探明的低阶煤储量高达500 多亿吨。印度、巴基斯坦和泰国也有大量的低阶煤。这些煤之所以被称作低阶煤是因为它们水分高、热值低。因此,若想利用它们进行发电或用在其他工业中,往往需要特定的处理工艺。此外,由于低阶煤含硫量较高,还需要采用脱硫技术进行脱硫。

与其他低价值的燃料类似,低阶煤的热值较低,长距离运输时不具有经济性。因此,褐煤发电厂往往依矿而建。发电厂和煤矿共同形成单独的经济实体,由传送带等直接将褐煤运输到附近的发电厂。

近年来,随着生物质和废弃物混烧越来越普遍,燃煤电厂的角色与以往有了很大不同。如今,电厂更加注重以高效环保的方式利用低阶煤和其他燃,因此面临着许多技术性挑战。循环流化床燃烧技术(CFBC)是实现低阶煤和其他燃料清洁高效利用的重要途径。亚洲约有130个电厂应用此技术,还有更多循环流化床电厂处于建设阶段。

循环流化床燃烧技术的优点

循环流化床燃烧技术是20 世纪70 年代末开始出现的洁净煤燃烧技术。直到1985年该技术才开始用于发电(图1为循环流化床原则流程)。循环流化床的基本概念是,只要气体流速足够高,气流就可以从锅炉中带走固体颗粒。气流通过固体分离器(通常为高温旋风分离器),将分离出来的床料和灰送到炉膛的最底端,从而防止未燃燃料离开锅炉,这就形成了一个循环回路。燃料颗粒会在该回路中循环10~50 次,直到实现完全燃烧。此外,延长燃烧时间会使温度(800~900℃)低于燃烧煤粉的温度(1400~1600℃),而后者的效率更低。

循环流化床燃烧技术的发展已有数十年,目前的电厂效率更高,规模更。国际上首台超临界循环流化床锅炉安装在波兰的瓦基莎(Lagisza)电厂,装机容量为460MW,2009 年开始运营。日前,装机容量达到600MW的中国四川白马超临界循环流化床示范电站开始运营。此外,韩国三陟(Samcheok)电厂的4×550MW 超临界机组不久也将开始运营,届时将是世界上最大的循环流化床发电站。发电机组的容量逐渐增大,现在600~800MW 的超临界循环流化床机组已经实现了工业化应用,更大型的机组目前还在建设中。

低阶燃料或其混合物特别适合应用于循环流化床电厂。大量的惰性床料极有可能改变燃料的性质,或者不需中断燃烧过程就可以更换燃料。回路中的固体材料能够改善热传递,而且有助于燃烧高能量燃料,同时保持850~ 900℃的燃烧温度。此燃烧温度相对较低,而灰熔点和软化点一般较高,因此能够减少受热面的污垢和结渣。此外,生成氮氧化物的温度相对较低,固体循环为燃料和石灰石颗粒提供了较长的停留时间,这不仅会提高SO2的捕集率,而且能够降低石灰石消耗,因此在低温条件下控制排放也相对容易些。例如,在瓦基莎电厂的超临界循环流化床机组中,当Ca:S值为2时,硫的去除率可达95%;当Ca:S 值为3 时,硫的去除率高达99.8%。除此之外,循环流化床电厂的运行弹性较高,即使运行负荷只有总负荷的30%,也能保持较高的效率。

燃料市场日益自由化,煤炭质量因产地不同而波动较大。某些地区使用生物质和废弃物混合燃烧的趋势愈发明显,这都使循环流化床燃烧技术发电显得更具优势。例如,当进口高阶煤的价格猛涨时,电厂就可转向利用低阶煤和本地采购的煤炭,并且还能保持循环流化床锅炉稳定运转。如此一来,循环流化床燃烧技术就可以灵活应对燃料供应的变动。

案例分析:印度苏拉特高硫褐煤循环流化床电厂

预计未来几十年,印度对燃煤发电的需求将大幅上升。为了满足庞大的电力需求,印度必须利用高硫褐煤等低阶煤。因此,印度也很有可能像亚洲其他发展中国家一样建立更多的循环流化床电厂。

燃烧低阶煤也面临着严峻的挑战。但印度国有电力设备制造商巴拉特重型电力有限公司(BharatHeavy Electricals Limited,BHEL)成功克服了这些挑战。该公司在苏拉特电厂运行了2×125MWe的循环流化床机组,专门利用高硫褐煤来发电。表1为机组的设计参数。

电厂设计

在循环流化床机组中,由两个变速拖链条输送机从煤仓中提取预粉碎褐煤,通过旋转阀和滑动闸门进料,在紧急情况下可以利用它们隔离燃烧器的燃料供给系统。该系统具有两个平行的进料通道,为了保证最佳燃料量,这两个通道同时运转。粗灰或沙子等物质会经由一个旋转阀,在重力作用下直接送到炉膛中。根据烟气中的SO2含量,通过变速旋转阀,把料仓中预先处理好的石灰石在重力作用下自动给料。

在这两个机组中,煤灰必须处理好。巴拉特重型电力有限公司的循环流化床系统设置了四个不同的位置来移除煤灰:从燃烧器的底部排出粗灰,从炉膛底部的热交换器排出粗灰,从对流通道和空气加热器下方的漏斗中除去飞,并利用静电除尘器收集排出的飞灰。为了在炉膛内维持适当数量的存料,需要不断地从炉膛和燃烧器底部的热交换器中冷却排灰来抽取床渣。

运营经验和教训

该公司的循环流化床总体上运营良好,但系统中固体材料的处理和沉积方面仍有一些问题。例如,当电厂运行负荷低至20MW时,煤灰会滞留在旋风分离器中,导致过三次停车;当电厂运行负荷约为70MW时,旋风分离器的竖管可能会堵塞,因此发生过一次停车。调查显示,很可能是煅烧石灰石还没有与SO2 反应,就发生了碳酸化作用,导致了这些事故。

因此,石灰石粒度应更细。而且由于设备故障,SO2测量器不能顺利控制石灰石的容积式给料器,导致在低负载期间吞吐量较高。此外,气体温度是避免形成粘性沉积物的关键因素,空气脉冲的时间会因此被大大缩短。

为了防止旋风分离器的竖管堵塞而再次发生停车,需采取以下四个补救措施:

(1)必须持续地抽取石灰石样本来检验进料粒度。

(2)减小石灰石进料漏斗的尺寸。

(3)修改操作步骤,在开始补充石灰石之前,炉膛内保持较高的温度。

(4)在旋风分离器和竖管的连接处,接入自动空气脉冲来分散颗粒并避免结块。

通过采取这些措施,有关石灰石结块的问题被成功解决。

另一个严重的问题是,在锅炉传热管的烟道气旁边,迅速堆积大量沉积物。在低温过热器管组附近,沉积物堆积情况最严重。在运行初始阶段,再热器管组的最后一段同样会有煤灰沉积。这些沉积物会提高气流侧的压降,反过来导致引风机在高负荷状态下工作,从而导致锅炉跳闸。

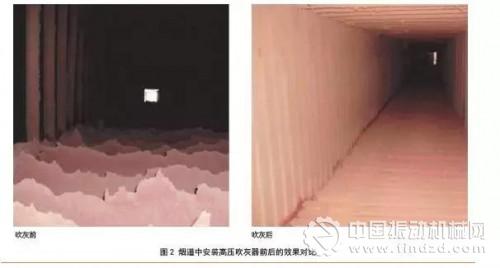

为解决旋风分离器堵塞的问题,通常会提高石灰石的供给速度以达到SO2的排放标准,这样又会导致锅炉内的沉积问题。因此可以预测,正是最初旋风分离器内的粘性沉积物加速了管道内更大面积的沉积。通过取样,找出了沉积问题的根本原因。由于沉积物硫酸化速度较慢,游离石灰的再碳酸化(如CaO到CaCO3)是形成污垢的主要原因。通过改进吹灰机制,增加吹灰频率,积垢问题最终得到解决。

为了使疏松的灰烬落到漏斗上,工作人员安装了流态化装置。此外,还安装了高压吹灰器。在满负荷运行的情况下,成功实现了固硫98%(设计值为97%)以上。

尽管巴拉特重型电力有限公司的超临界循环流化床电厂遇到了一些挑战,但经过详细的技术评估和操作调整之后,两个机组都能够实现顺利运营,并且排放较少。印度和其他亚洲国家的循环流化床电厂会越来越多,人们可以学习最佳操作经验,并继续研发实现高效低排的途径。

结论

低阶煤是亚洲十分重要的能源资源,为了更好地对其进行利用,需要应用一些工艺。循环流化床燃烧技术能够有效地处理各种煤炭以及混合燃料。因此该技术会对亚洲未来化石能源的利用产生重要影响。尽管仍会面临一些问题,但经验证明,大部分问题是可以解决的。此外,相较循环流化床燃烧技术所带来的优势,这些问题微乎其微。