“双闭路”水泥粉磨系统的提产改造

1 改前水泥磨系统基本配置和运行

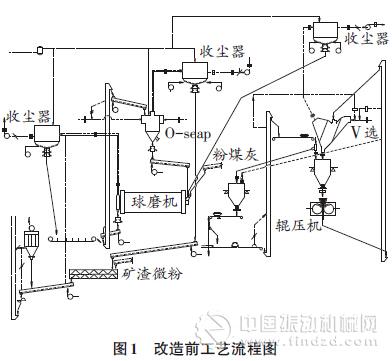

我公司拥有一条日产5000t/d熟料生产线,其水泥磨系统为Φ4.2m×13m球磨配Φ1600mm×1400mm辊压机组成的“双闭路”系统(即辊压机系统与磨机系统均为闭路循环),改前工艺流程如图1。来自配料站的物料及脱硫石膏输送计量后的混合料经提升机进入辊压机辊压,辊压后的混合料经辊压机循环提升机进入V型选粉机进行选粉,粗料进入辊压机进一步辊压,细粉进入辊压机收尘风机收尘后入磨。入磨细料与计量后的粉煤灰一起入磨粉磨,出磨物料经过磨尾循环提升机进入O-sepa选粉机分选,粗粉回磨头入磨继续研磨,合格的细粉经磨机收尘器收尘后与矿渣微粉混合后入成品库。

安阳中联水泥有限公司,河南安阳455133

辊压机系统的主要配置有辊压机、V型选粉机、辊压机收尘、入辊压机提升机、辊压机循环提升机等。其中Φ1 600 mm×1 400 mm 辊压机的通过量为675~780t/h,最大喂料粒度80mm,出料粒度≤2mm(≥65%),装机功率2×1120kW;V选处理量1200 t/h,出料粒度≤1.5mm;辊压机袋收尘设计处理风量为240 000 m3/h;辊压机循环提升机设计提升能力900t/h,入辊压机提升机设计提升能力250t/h。

磨机系统包括球磨机、O-sepa选粉机、磨机收尘、磨内通风收尘、磨机循环提升机及其他配套输送设备。其中Φ4.2m×13m三仓高细磨的研磨体装载量为240t,P·O 42.5水泥产量为170t/h,装机功率为3550kW;O-sepa选粉机最大喂料量720t/h,设计成品产量240t/h;磨机袋收尘设计处理风量为2400000m3/h;磨内通风袋收尘器设计处理风量为5000000m3/h;磨机循环提升机设计提升能力7000t/h。

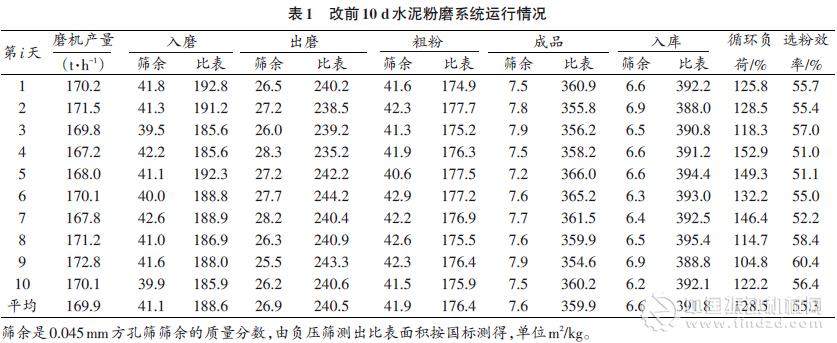

我公司的水泥产品以P·O 42.5水泥,其水泥质量配比:熟料75%,脱硫石膏6%,石灰石和粉煤灰各5%,矿渣微粉9%(不入磨)为主。改前入磨物料量为170t/h左右,出磨成品比表面积控制在(360±10)m2/kg,其中改前10 d 水泥粉磨系统运行情况见表1。由表1磨机系统运行情况的统计分析可知,入磨物料中0.045mm方孔筛筛余平均在41%左右,即入磨物料中,多数颗粒在0.0450mm以下,造成磨机粉磨效率偏低。

2 提产改造

2.1 改造可行性分析

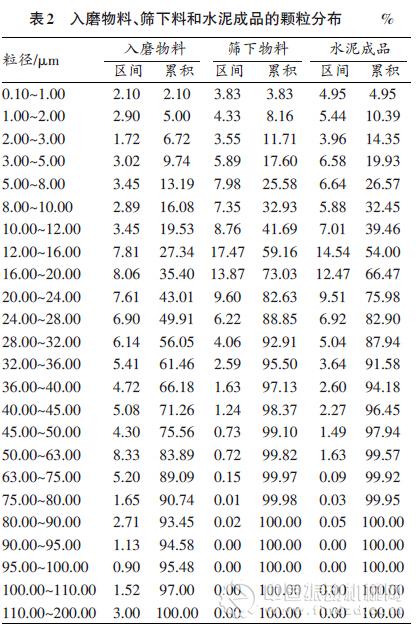

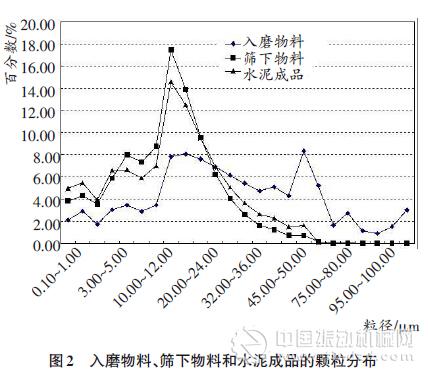

用激光粒度分析仪测量,对入磨物料、入磨物料通过0.045 mm方孔筛的物料(简称“筛下物料”)和水泥成品进行了颗粒分布检测,相关数据见表2和图2。

分析表2可知:(1)合格成品中,小于45μm颗粒达96%,而入磨物料通过45μm 筛的物料中,小于45μm的颗粒达到98%,已能够满足水泥成品的要求。(2)通过激光粒度分析仪测量入磨物料中小于45μm颗粒在70%以上,比通过负压筛测出的筛下物59%还要高10%以上。若将入磨物料先选出合格成品后再入磨,则可提高系统产量;且细粉选出后也有利于磨内物料的研磨,可提高球磨机的粉磨效率,节约能源消耗。

2.2 工艺改造

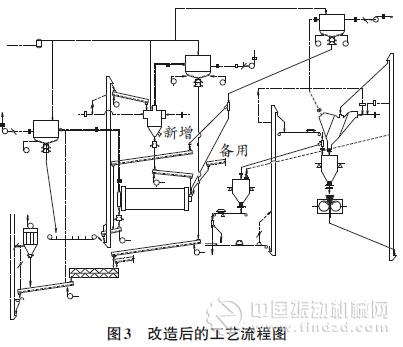

在提产改造可行性分析的基础上,我们在入磨物料下料溜子增加空气斜槽,规格XZ630 ×2705000mm。磨机运行时,辊压机收尘的物料通过斜槽末端的下料溜子入磨尾循环提升机,与出磨物料一起入O-sepa选粉机选进行选粉后,由回粉斜槽入磨进行研磨;同时设置另一路直接入磨(备用)。改造后的工艺流程见图3。

3 效果及影响

将入磨物料先进行选粉后再入磨研磨,同时调整O-Sepa选粉机的风量和转速并优化粉磨系统的工艺参数后,磨机产量有了较大提高。改造后,磨机系统的粉磨产量由改前170 t/h 提升到190 t/h 以上(提升幅度10%以上);且检测的水泥质量完全合格,未有负影响。经过一个月的运行,水泥粉磨电耗从改造前的33.42kWh降低至30.48kWh,每年可节约电费成本达200万元以上。如果车间空间允许,可增加一台选粉机对入磨物料进行选粉,那系统产量提升效果会更明显。

- 鹏飞集团香港IPO闯关成功(2019-10-30)

- 宁波富达子公司科环公司目前厂址关停及水泥粉磨系统搬迁...(2019-08-01)

- 海螺集团在乌兹别克斯坦投资建水泥厂(2019-05-07)

- 云南一条2500t/d水泥熟料生产线预计今年下半年投产(2019-04-12)

- “双闭路”水泥粉磨系统的提产改造(2015-06-10)

- 中联蒙古国年产100万吨生产线水泥粉磨系统投产(2015-06-01)

- 中信SMCC莅临中冶北方做粉磨设备技术探讨交流(2015-04-24)