无筛粉碎机粉碎粒度及影响因素方面的试验分析

粉碎粒度是评价饲料质量和粉碎机性能的一项重要指标。粉碎粒度不仅影响饲料的营养价值和利用率,而且对机具的粉碎效率、能耗及饲料成本都起着决定性的作用。因此,研究影响粉碎机粒度的因素以及探求控制合适粒度的措施具有重要的现实意义。

粉碎机主要有筛粉碎和无筛粉碎两大类。对于有筛粉碎已有大量研究,而对无筛粉碎的粒度及影响因素方面的研究则很少。鉴于此,对9FRZ-520(C)型无筛粉碎机进行试验分析。

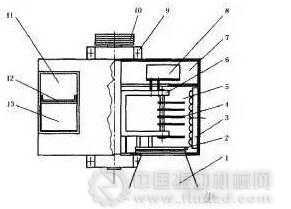

1 试验设备

试验设备如图 l 所示。经第 1 轮探索性的初步试验,确定了影响粉碎机粒度的两个重要因素为排粉方式和锤片末端线速度。第2轮试验是针对上述两个重置一个定盘,定盘的底部( 环面上) 均匀分布着长条孔。定盘是通过螺栓固定到机体上,可做轴向移动。在粉碎室内设置一对动盘,靠风机室一侧的动盘与定盘的间隙为H( 可调)。工作时,达到一定细度的物料成品在风机吸力的作业下,从两盘间隙之间或条孔吸入风机室而排出机外,通过调节两盘间隙或改变条孔宽度(百叶窗结构,条孔长为 40mm)来获得不同的物料成品粒度。

试验台参数与试验条件:转子齿间隙为10mm;粉碎室有效宽度为10片;配套动力为1.1 kW;布袋集粉;物料含水率在 12%以下。

2 影响粉碎机粒度的重要因素

2.1 排粉方式对粒度的影响

9FRZ-520( C) 型无筛粉碎机是采用调节动定盘

间隙来获得不同粒度的物料成品,其间隙调节范围为7~16 mm。间隙越大,粒度越大。当粉碎物料是玉米时,在上述 间隙范围内物料成 品的平均粒径小于 0.85 mm( 锤片线速度大于60 m/s ) ,平均粒径在最佳饲料粒径范围之外,且工作效率较低。本试验台排粉方式为既可从动定盘间隙中排粉,又可从定盘环面上的长条孔中排粉。为简化试验,将动定盘间隙定为常数 12 mm,而仅变换定盘上的长条孔宽度进行试验试验取两平行样,一次取样量 100g ,锤片末端线速度为47 m/s。试验结果明:B=0时( B为定盘条孔宽度) ,平均粒径远低于最佳饲料粒度下限,生产率和度电产量只是 B= 6mm时的 59.3%和54.7% ;动定盘间隙H=12 mm固定不变;定盘上条孔宽度由小到大变化时,生产率和度电产量也随之增大;当取下定盘( 即B=∞) 时,生产率和度电产量均达到了最大,但此时的物料平均粒径为 2.20 mm

( 此种状况不能用于实际饲料生产)。在 B=0和 B=∞ 时,粉料100目筛下物分别为5.5%和0.30%。

1. 喂料槽

2. 动刀片

3. 齿板

4. 锤片

5. 粉碎室

6. 锤架盘

7. 抛送室

8. 叶片

9. 轴承

l0. 皮带轮

l1. 物料抛出口

l2. 活动隔板

l3. 活动弧板

图l 试验设备示意图

因此可得出:条孔宽度不同时,物料的重复破碎率不同。定盘条孔越窄,气流阻力越大,排粉不畅,粉料在粉碎室停留时间就越长,重复破碎率也就越高, 度电产量下降,能耗增加。

2.2 锤片末端线速度对粉碎粒度的影响

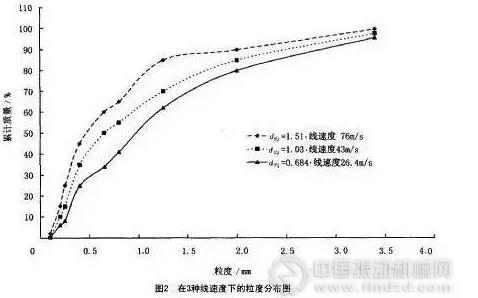

因本试验台是采用锤片式冲击粉碎原理进行物料 粉碎的,冲击力的大小同粉碎粒度、粒度分布及生产 效率间有密切关系。安排5组试验来定量分析无筛粉碎机锤片末端线速度( 线速度与冲击力成正比) 同粉碎粒度分布及生产效率的关系。B= 6 mm固定,试验结果如图2所示。

由图2可知:线速度越高,物料成品的平均粒径越小,100目( 0.15mm) 筛下物的超微粉比例越大。在线速度为26.4 m/s和 76.4m/s时,100目筛下物的超微粉比例分别为3.56%和8.24%,平均粒径分别为 1.51 mm和 0.62 mm。

由此得出推论:采用锤片冲击式粉碎原理的粉碎机冲击破碎物料产生的粉体是一种不同粒径大小的颗粒混合物,冲击力越大( 线速度越高) ,平均粒径越小,超微粉所占比例也就越大。出现这种结果的原因:一是速度高冲击力大,物料破碎充分;二是一部分已经破碎的小颗粒因未及时排出,被重复破碎造成过粉碎。试验表明,锤片末端线速度在35~ 47 m/s区间时,粉体的平均粒径在最佳饲料粒度范围之内,此时粉体超微粉比例也较小。

根据上述试验数据,并利用数值分析中牛顿二项式插值法,可拟合出锤片末端线速度同生产率和度电产量的二次关系式。

式中

y—生产率( kg/h );

z—度电产量( kg/ kW · h );

x一锤片末端线速度( m/s )。

利用以上两个关系式可计算出锤片末端线速度为 26.4~47 m/s 区间内任一点的生产率和度电产量值,且经求导数运算得出两个极值点为最大生产率点 ( 42.6,197.7 ) 和最大度电产量点( 33. 8,166.8 ) , 曲线图如图3和图4所示。

3 结论

1 ) 在粉碎玉米时,对于小型锤片式无筛粉碎机,最佳锤片末端线速度为35~45 m/s;大中型机为40~50 m/s,此时的平均粒度为1.0~1.3mm,生产率和度电产量都较高。

2 ) 无筛粉碎机的排粉方式以采用从动定盘问。 隙和定盘环面长条孔同时排粉为好。长条孔宽度为 6mm,线速度为43~47m/s时,成品的平均粒度在1mm左右( 最佳)。在同等开孔率的条件下,长条孔分布在环面的靠外缘部位更有利,仅此一项可提高生产率10%以上。

- 精煤破碎机超粒现象如何解决?(2020-08-31)

- 重介质选煤加重质的粒度要求?(2016-05-27)

- 无筛粉碎机粉碎粒度及影响因素方面的试验分析 (2016-01-04)