钻井液的功用及钻井液固相控制

现代钻井中不可缺少地要使用循环流体,除少量使用的是气体和泡沫外,绝大多数钻井用循环流体都是液体,因此称钻井过程中使用的循环液体为钻井液,由于早期的钻井液只是粘土和水的混合液体,几乎没有化学成分,现场上习惯称其为“泥浆”。

钻井液在钻井过程中起着重要的作用。主要功能有:

(1)清洗井底。钻头在钻进过程中破碎了大量岩屑,这些岩屑就是靠不断循环的钻井液清除的。若岩屑不能及时被清除,岩屑将被重复破碎,也影响钻头钻进岩石。

(2)冷却、润滑钻头及钻柱。钻进过程中,钻头上承受很重的钻压负荷,使钻头轴承及钻头工作面发热。同时,由于钻柱在旋转过程中不断地与井壁摩擦,不仅产生热量,而且加速钻柱磨损、增加功率消耗,而钻井液则可通过循环及时把热量带走,对钻具进

行冷却,同时还能起到润滑作用,从而减小摩擦。

(3)形成泥饼,保护井壁。地层深处的岩石由于受顶部和周围岩石的压力而处于三维受压状态。当井眼钻开后,井眼周围的岩石必然要承受来自各个方向上的挤压而产生一个应力增量值,即应力集中。在这种情况下,如果井眼处岩石的强度不够大,就可能导致井壁垮塌。但若用含加重剂、滤失量低的钻井液作用在周围井壁上,将使岩石上的应力减少,从而使“压缩性垮塌”的机会减少。但钻井液的密度不能过大,否则将导致岩石的“裂缝性破碎”,进而引起钻井液的漏失。并且加有各种添加剂的钻井液循环过程中,在井壁上形成一层泥饼,优质的泥饼不但可以保护井壁不被钻井液冲刷,还能减少钻井液漏向地层。

(4)控制与平衡地层压力。当钻进到高压油(气)层时,若地层的油(气)层压力高于钻井液柱的压力,将发生“井喷”导致钻井事故。为此应配制密度适宜的钻井液,使钻井液柱的压力等于(通常是略大于)地层压力,以保证安全、快速的钻进。但密度不能过大,否则有可能把油(气)层堵死。

(5)悬浮岩屑和加重剂。钻井过程中,钻井液在井眼环形空间的流速不可能太高,而清水由于密度低其悬浮能力差,为把岩屑和加重剂循环出地面,钻井液中要加入各种添加剂以增加其悬浮能力。

(6)提供所钻地层的有关地质资料。通过对流出地面的钻井液取样分析,可了解所钻地层的岩性及油气含量等资料。

(7)将水功率传给钻头。钻井液从钻头水眼流到井底时,不仅清洗井底岩屑,而且还能将能量传到井底辅助机械破岩,喷射钻井就是利用钻头水功率的一种钻井工艺。国内外的钻井实践已证明,喷射钻井工艺提高钻井速度,降低钻井成本,国外对高压射流辅助机械破碎进行了一系到试验研究。在69~103MPa 的高压射流下,钻井速度比普通牙轮钻头喷射钻井速度快2~3 倍。

(8)在地面分离清除钻屑。分散于钻井液中的固相颗粒称为钻井液中的固相。钻井液中的固相,一是来源于钻屑,二是为满足钻井工艺要求而人为加入的。按固相在钻井液中所起的作用可分为两类:一类是有用固相,如膨润土、化学处理剂、重晶石等;另一类是有害固相,如钻屑(用清水开钻时,自然造浆所需粘土除外)、劣质膨润土、砂粒等。所谓钻井液的固相控制,就是清除有害固相,保留有用固相,或者将钻井液中的固相总含量及粒度级别控制在钻井工艺所要求的范围之内,以满足钻井过程对钻井液性能的要求。通常,将钻井液的固相控制过程简称为固控,现场上也习惯称其为泥浆净化。

1.1.2 钻井液的污染

在钻井过程中,钻头钻进时产生的岩屑和地层剥落的岩块统称为钻屑。钻屑是有害固相的主要来源,它会给钻井带来很多危害,而且存在于钻井过程的始终。钻屑污染是指钻屑在机械和化学作用下分散成大小不等的颗粒,混入钻井液后使钻井液性能变坏,给钻井过程及油(气)层带来危害的行为。

钻井液的主要成份有:(1)水(淡水、盐水、饱和盐水等);(2)膨润土(钠膨润土、钙膨润土、有机土或抗盐土等);(3)化学处理剂(有机类、无机类、表面活性剂类或生物聚合物类等);(4)油(轻质油或原油等);(5)气体(空气或天然气等)。不同的钻井流体形成的分散体系不同、作用也不同。从物理化学观点看,钻井液是一种多相不稳定体系。为满足钻井工艺要求、改善钻井液流体性能,常在钻井液中加入各种添加剂。同时,钻井液在循环过程中,不能始终保持其优良的性能,而要被钻屑、油、气、水、盐等矿物污染,其中,钻屑是最主要的污染源。

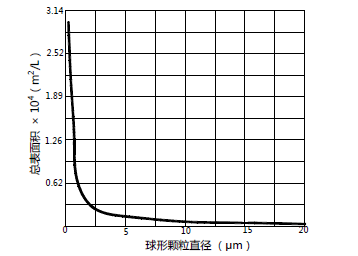

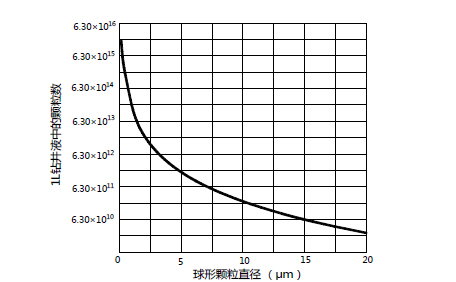

钻井液使用固相颗粒的目的一般是为了提供合适的密度、粘度和滤失量控制。在钻井过程中,钻屑也是钻井液的一部分,这些钻屑与胶体级的重晶石颗粒一样,均导致钻井液浓度偏大,这将损害钻井液性能,故把它们看作污染源。虽然粗颗粒会造成麻烦,但它们对钻井液的伤害较小,也容易清除。而重晶石和膨润土则是钻井液中广泛使用的有用固相。美国石油协会标准中允许有30%的重晶石颗粒小于 6 mm,这 30%中的大部分都是胶体级的颗粒。在钻井液体系中,由于纯净重晶石的物理特征较软,故在使用过程中重晶石颗粒尺寸因磨损而减小得非常快,一段时间后,很多的细颗粒将成为胶体,膨润土的粒径比重晶石更小,也属于胶体级。同时,由于在钻井过程中,产生的岩屑将不可避免地进入钻井液中,特别用水基钻井液在松 À;x_|ª” 4软地层钻进时,大量钻屑极易分散,并形成很难从钻井液中分离出去的胶体颗粒。并且,钻下来的和剥落的硬颗粒未到达地面之前,在循环过程中可能被研碎,这些研碎后的固相颗粒对钻井液危害最大,会使钻井液粘度升高,从而引起固控问题,导致井下复杂事故。特别是细颗粒、胶体颗粒和超细颗粒,在一定固相含量下,由于其尺寸小和数量多,它们的单位体积具有不成比例的巨大比表面积,正是颗粒比表面积和颗粒浓度导致了固控问题,而不是固相颗粒本身的体积。并且即使钻井液中的固相浓度不变,随着颗粒粒径的变小,颗粒表面积和数量的增加将使粘度上升,会导致井壁失稳。

图 1—1 表明,在体积一定情况下,平均粒径减小将导致比表面积增加,增加量的对应关系如下图曲线所示。

图 1—1 钻井液中钻屑表面积与颗粒粒径的关系

图 1—2 表明,在体积一定的情况下,平均粒径的减小将导致颗粒数量的增加,增

加量的对应关系如下图曲线所示。

图 1—2 钻井液中颗粒数量与颗粒粒径的关系

1.1.3 钻屑和胶体级重晶石对钻井液的影响

钻井液体系一般分为:水基钻井液和非水基钻井液体系、加重和非加重钻井液体系。在非加重钻井液中,无论是何种钻井液体系,固相含量除非过量,否则,一般不会对钻井液性能产生影响,具体而言:对水基钻井液来说,许多作业要求钻屑含量应该控制在5%以下,假设含2%膨润土,低密度固相的总含量则为7%。大部分专家认为在水基钻井液中,低密度的固相超过10%将可能导致井眼相关问题。因此,在非加重水基钻井液中,当钻屑体积含量超过8%,即被认为过量。当钻井液完全依赖钻屑密度而使自身密度大于 1.13~1.15 g / cm3时,就有可能导致上述问题,因为此时钻井液相当于清水中含有9%~l0%的低密度固相。在固相浓度较小的低密度钻井液中,颗粒的粒径对钻井液性能影响不大。非水基钻井液可以容纳更多固相。当这些钻井液是非加重的钻井液时,钻屑的体积浓度可以高达 12%,相应的非加重钻井液密度大约为 1.10 g / cm3。由于固相含量高、细颗粒容限低,特别是大颗粒变成小颗粒后,使细颗粒含量急剧增加,因此固相含量问题在非加重钻井液中更为频繁和严重。而细颗粒和胶体颗粒浓度过大,会降低泥饼质量、降低机械钻速、增加扭矩及摩阻和卡钻几率,导致井下复杂状况。为了避免这些情况,当水基钻井液密度高于 1.15 g / cm3或非水基钻井液密度高于 1.10 g / cm3时,就应该使用重晶石或其它加重材料了。

1.1.4 有害固相的危害

1.1.4.1 堵塞油(气)层通道

钻井液中固相颗粒的大小不等,大小固相颗粒的含量也不等。固相颗粒的大小称为粒度(即粗细程度)。各种大小固相颗粒占固相总量的百分数比称为级配。固相颗粒对油(气)层的损害既与固相含量有关,也与固相粒度及级配有关。当钻井液液柱的压力大于地层压力时,在压力差作用下,钻井液将向油(气)层渗透而产生滤失。在井壁上形成泥饼以前,钻井液中小于油(气)层孔隙的固相颗粒随滤液进入油(气)层,形状大小与油(气)层孔道相当的那些颗粒,卡在孔隙之中而形桥塞状态。更小的颗粒继续深入,直到被孔径更小的孔隙堵住为止。这样必然使油(气)层的渗透率下降。当进行采油(气)时,仅借助于原油(气)进入井口的反向流动力是很难解除这种堵塞状态的,从而造成油(气)层的永久性损害。

有研究表明:有害固相对中低渗率油(气)层的损害尤为明显,而我国的中低渗透率油(气)层占较大比例,这是油气勘探开发过程中必须预防和解决的问题。具体而言,当钻井液中的固相接触油(气)层时,若颗粒直径d 粒大于油(气)层孔隙直径d 孔,颗粒将被挡住,对油(气)层损害小;若d 粒大地损害油(气)层。通常,若3d孔

1.1.4.2 破坏钻井液性能,诱发井下事故

(1)钻井液粘度增大,所需的剪切力增加。

在钻井液循环过程中,钻屑将被不断地被破碎,虽然体积没有改变,但表面积增加了。表面积越大,固相颗粒的吸附能力越强,从而导致吸附的水含量增多,使钻井液性能变坏。例如,一颗直径为 l0 mm的钻屑从井底被携带到地面后,未被清除而留在钻井液中,经过钻井泵的多次循环、钻头的重复破碎,就会变为 l2.5万个直径为 2 mm的小颗粒。这不但增加了将其清除掉的难度,还使表面积骤增了50倍,这意味着需要50倍的水来覆盖其表面,从而使钻井液的塑性粘度、屈服点、静切力大大提高,流动性能变坏,由此引起诸多不良后果。

比如在起下钻过程中,当起钻速度过快时,会因为粘度过大导致钻井液充满井底的速度慢,形成“抽汲”现象,井底压力降低,容易导致井喷;当下钻速度过快,或上下活动钻具时,又容易引起压力激烈脉动,压溃地层。另外,如果粘度过大,当开泵时,可能憋漏地层;正常钻进循环时,会使钻井泵泵压增高,消耗的功率增大,钻柱在井眼中旋转的摩擦力也增加;粘度过大,还容易在钻头处形成泥包,严重时将引起卡钻等井下事故。

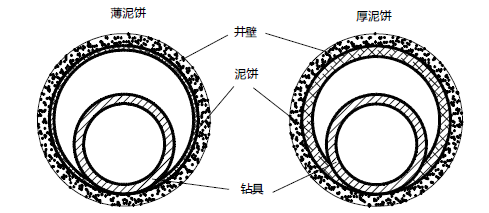

(2)泥饼质量变差,将导致井下复杂情况。

钻井液的功能之一是在井壁周围形成泥饼,降低失水率、防止垮塌、保护油(气)层。若钻井液中的岩屑增多将导致泥饼变厚,而这种泥饼质地松软(特别是分散的岩屑在泥饼中容易形成厚而松的假泥饼)、失水量大,使水敏性的岩层形成吸水缩径现象(即这种岩层吸水后膨胀,使井径变小),严重时还会引起井壁垮塌。同时,在厚泥饼使井径变小后,必然增加钻柱运动阻力,摩擦系数增大,致使钻柱扭矩增大;起下钻时挂卡情况加剧,特别有假泥饼时情况更坏,其结果导致动力消耗增大、钻柱寿命缩短、钻具事故增多。

(3)钻井液密度增大,使井底压力增加。

被破碎的钻屑如不及时被排除,由于钻井液中的固相含量增加、密度变大,钻井液液柱对井底的压力增大,这不仅影响钻速,而且还可能压漏地层,进而损害油(气)层。

(4)容易引起压差卡钻。

若在渗透性地层打斜井或定向井时,钻柱会因重力作用而躺靠在井壁上,迫使钻柱与井壁在很长的井段上都保持有很大的接触面积,此时钻柱就会受井内钻井液液柱压力与地层压力之间的压差作用而被紧紧地压在井壁上。

若驱动钻柱运动的外力小于摩擦阻力或外力矩小于摩擦阻力矩,钻柱则不能运动而发生了卡钻,这种卡钻是在钻井液压力与地层压力差的情况下发生的,因此称为压差卡钻。压差卡钻是否发生,决定于钻柱与井壁间(或与泥饼间)粘附力的大小。当钻井液中的固相含量过多,其密度增大,形成厚而松的泥饼,使钻柱与井壁接触面积增大,也使摩擦系数增大,因而易于发生压差卡钻,如图1—3所示。

图 1—3 泥饼厚度对钻柱粘附面积的影响

通常情况下,影响粘附力大小的因素主要有以下三个方面:

① 钻井液密度越大、钻井液液柱压力越高、压力差越大、粘附力越大;

②钻具与井壁接触面积越大,粘附力越大;

③泥饼摩擦系数越大,粘附力越大。

- 钻井液的功用及钻井液固相控制(2014-09-15)

- 国内钻井液振动筛面临技术革新(2014-08-13)

- 中石化中原钻井工程技术研究院研制出新型钻井液振动筛...(2014-08-13)

- 大庆钻探钻井二公司钻井液振动筛发明除砂辅助器提高筛板利用率增效...(2014-07-07)

- 钻井液在泥浆循环过程中有那几个过程(2014-06-11)

- 钻井液振动筛 (Shale shaker)的结构、原理、分类、工艺特点及种类...(2013-08-29)

- 钻井液振动筛筛网的目数的含义及中美标准的比较(2013-08-29)